Les machines à frapper MCP représentent aujourd’hui une solution incontournable pour le marquage permanent de pièces industrielles. Grâce à la technologie de micro-percussion, elles permettent d’inscrire durablement des numéros de série, codes datamatrix ou logos sur métal et plastique. Que vous soyez responsable production, responsable qualité ou dirigeant d’atelier mécanique, ce guide vous accompagne dans le choix d’une machine adaptée à vos contraintes de cadence, de précision et de budget. Vous découvrirez comment fonctionne cette technologie, quels critères techniques privilégier, et comment exploiter pleinement votre investissement tout en garantissant sécurité et rentabilité.

Comprendre le marquage par machine à frapper MCP

Avant de vous lancer dans l’achat d’une machine à frapper MCP, il est essentiel de comprendre ce qui distingue cette technologie des autres méthodes de marquage. Vous saurez ainsi dans quels contextes elle apporte le plus de valeur et sur quels matériaux elle excelle.

Comment fonctionne une machine à frapper MCP en marquage micro-percussion

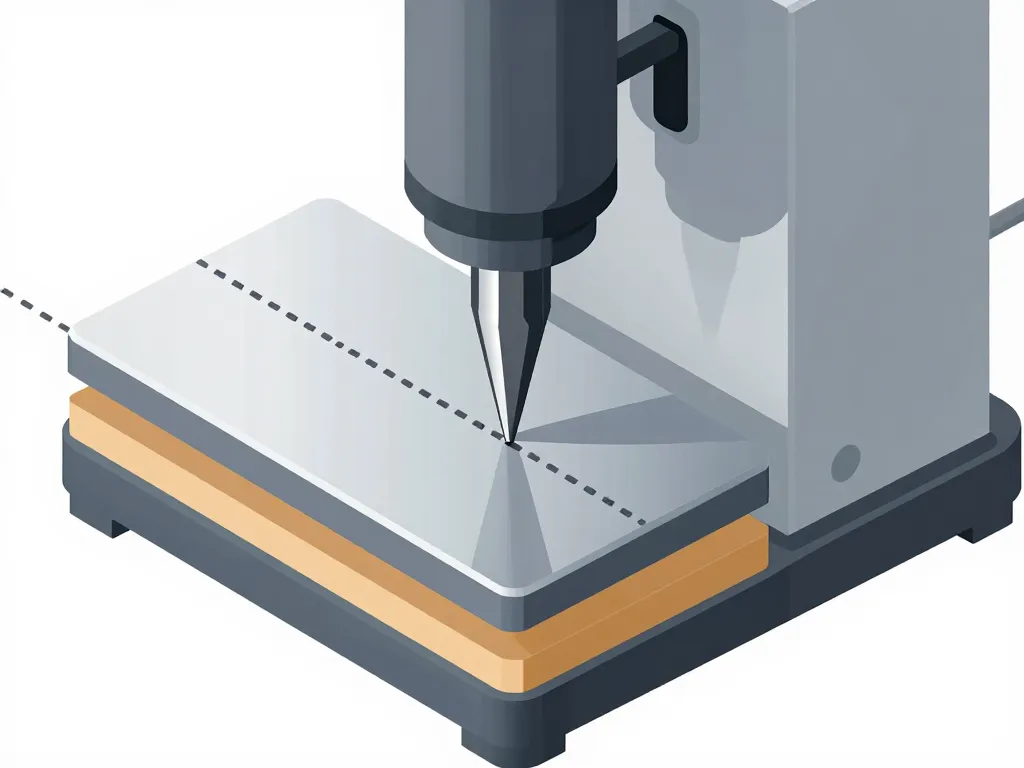

La machine à frapper MCP repose sur un principe mécanique simple mais efficace : une pointe carbure montée sur un actionneur pneumatique ou électromagnétique percute la surface à marquer plusieurs centaines de fois par seconde. Ces impacts successifs, espacés de quelques dixièmes de millimètre, forment des caractères, chiffres ou symboles en créant une déformation locale du matériau. Le résultat est un marquage permanent, lisible même après peinture, traitement thermique ou environnement corrosif. Contrairement aux étiquettes autocollantes ou aux inscriptions à l’encre, le marquage par micro-percussion résiste aux UV, aux solvants et aux frottements répétés. Cette durabilité en fait la solution de référence pour la traçabilité industrielle exigeante.

Différences clés entre machine à frapper MCP, gravure et marquage laser

Le marquage laser modifie la surface par ablation ou oxydation thermique, sans contact mécanique. Cette méthode offre une finesse inégalée et convient parfaitement aux surfaces sensibles, mais nécessite un investissement initial plus élevé et une maintenance spécialisée. La gravure traditionnelle, quant à elle, retire de la matière par fraisage ou électroérosion, ce qui la rend plus lente et limitée à certaines formes de pièces. La machine à frapper MCP se positionne entre ces deux technologies : elle combine vitesse de marquage élevée, coût maîtrisé et polyvalence matériaux. Elle permet également un marquage profond, de 0,02 à 0,5 mm selon les réglages, garantissant une lisibilité durable même après usinage ou traitement de surface ultérieur.

| Technologie | Vitesse | Coût initial | Profondeur | Maintenance |

|---|---|---|---|---|

| Machine à frapper MCP | Rapide | Moyen | 0,02 à 0,5 mm | Simple |

| Laser | Très rapide | Élevé | 0,01 à 0,1 mm | Spécialisée |

| Gravure | Lente | Variable | 0,1 à 2 mm | Moyenne |

Pour quels matériaux et secteurs la machine à frapper MCP est la plus pertinente

Les machines MCP excellent sur les métaux ferreux et non ferreux : acier, inox, aluminium, laiton, titane, mais aussi sur certains plastiques techniques comme le PVC, le polycarbonate ou le polyamide chargé. Cette polyvalence explique leur présence dans l’automobile (marquage VIN, références carter, numéros de moules), l’aéronautique (traçabilité pièces critiques, identification outillages), la mécanique générale (numérotation série, codes fabricant) et la fabrication d’outillages (identification matrices, empreintes de moules). Elles répondent aussi aux exigences de traçabilité réglementaire imposées par les normes ISO 9001, EN 9100 ou les directives européennes sur la sécurité des produits. Enfin, elles facilitent la gestion de maintenance en permettant un marquage rapide sur site, sans démontage des équipements lourds.

Bien choisir sa machine à frapper MCP selon ses besoins

Le choix d’une machine à frapper MCP doit s’appuyer sur une analyse précise de vos contraintes de production. Format portable ou de table, puissance d’impact, surface de marquage, logiciel de pilotage : tous ces critères influencent directement la productivité et la qualité de vos marquages.

Comment définir vos besoins avant d’acheter une machine à frapper MCP

Commencez par lister les types de pièces à marquer : dimensions, formes, matériaux et zones accessibles. Une pièce cylindrique nécessite un système de positionnement rotatif, tandis qu’une tôle plane acceptera un marquage sur table fixe. Estimez ensuite vos cadences : marquez-vous 10 pièces par jour ou 500 ? Pour des volumes élevés, privilégiez une machine à actionneur électromagnétique, plus rapide et plus fiable qu’un système pneumatique. Précisez également la nature des informations à graver : numéros incrémentés, codes datamatrix 2D, logos vectoriels. Certaines machines MCP intègrent des lecteurs de code-barres ou des connexions réseau pour récupérer automatiquement les données depuis votre ERP, évitant ainsi les erreurs de saisie manuelle.

Machine à frapper MCP portable ou de table : quel format privilégier

Les machines portables, légères et autonomes, conviennent parfaitement au marquage de grosses pièces immobilisées : châssis de machines, structures soudées, moules de grande dimension. Elles fonctionnent souvent sur batterie et se manipulent à une main, ce qui facilite l’accès à des zones difficiles. Les modèles de table, plus lourds et stables, garantissent une répétabilité millimétrique indispensable pour les séries de petites pièces : roulements, engrenages, connecteurs. Leur structure rigide réduit les vibrations et améliore la finesse du marquage. Si vous traitez un mix varié, certains fabricants proposent des machines hybrides, utilisables sur socle ou désolidarisées pour un usage nomade. Le bon choix dépendra aussi de l’espace disponible dans votre atelier et de votre organisation de flux de production.

Quels critères techniques surveiller sur une machine à frapper MCP

La surface de marquage utile détermine la taille maximale des inscriptions : de 50×20 mm pour les modèles compacts à 200×80 mm pour les machines industrielles. La force d’impact, exprimée en Newton, conditionne la profondeur et la vitesse de marquage : 150 N suffisent pour l’aluminium, tandis que l’acier trempé requiert 300 N ou plus. Vérifiez la longévité de la pointe : une pointe carbure qualité industrielle marque jusqu’à 10 millions de caractères avant remplacement. Côté logiciel, privilégiez une interface intuitive compatible Windows, avec gestion de polices TrueType, import DXF et pilotage via API pour intégration en ligne. Enfin, assurez-vous de la disponibilité des consommables et du support technique en France : un constructeur présent localement réduit les temps d’arrêt et sécurise votre production à long terme.

Exploiter pleinement une machine à frapper MCP au quotidien

Une fois votre machine à frapper MCP installée, la qualité et la productivité dépendront de vos réglages, de la formation des opérateurs et de l’organisation de vos flux de données. Quelques bonnes pratiques vous garantissent un marquage lisible et répétable sans ralentir votre production.

Comment régler la profondeur et la qualité de marquage sur machine MCP

La profondeur de marquage se contrôle en ajustant la force d’impact, la vitesse de déplacement de la pointe et le nombre de passages. Sur acier doux, une force de 200 N et une vitesse de 20 caractères par seconde produisent une profondeur de 0,1 mm, suffisante pour une lecture optique fiable. Sur inox durci, doublez la force et réduisez la vitesse pour atteindre 0,2 mm sans casser la pointe. Réalisez toujours des essais sur échantillons représentatifs : mesurez la profondeur au rugosimètre, vérifiez la lisibilité au lecteur datamatrix et notez les paramètres validés dans une fiche de réglage standard. Ces fiches, classées par matériau et type de marquage, permettent aux opérateurs de reproduire les bons réglages sans tâtonnement. Cela limite les rebuts et accélère les changements de série.

Organisation des données, numérotation et codes pour la traçabilité industrielle

La machine à frapper MCP excelle dans le marquage de données variables : numéros de série incrémentés automatiquement, dates de fabrication, codes lot, références opérateur. Pour une traçabilité efficace, définissez une convention de numérotation cohérente partagée entre production, qualité et SAV. Par exemple : « AAAA-MM-NNNNN » où AAAA est l’année, MM le mois, NNNNN le numéro séquentiel. Les codes datamatrix 2D, compatibles avec la plupart des machines MCP, encodent jusqu’à 2 000 caractères alphanumériques sur une surface de quelques millimètres carrés. Ils facilitent la lecture automatique en fin de ligne et l’intégration avec votre système d’information. Pour éviter les erreurs de saisie, connectez votre machine MCP à votre ERP via Ethernet ou USB : les données à marquer sont envoyées automatiquement, garantissant cohérence et gain de temps.

Bonnes pratiques pour former vos opérateurs à l’utilisation d’une machine MCP

Une formation efficace combine théorie et pratique : expliquez le fonctionnement de la micro-percussion, les risques de casse de pointe et les règles de sécurité, puis faites manipuler la machine sous supervision. Créez des fiches visuelles pas à pas illustrant le chargement des pièces, le lancement du programme, le contrôle visuel du marquage et le remplacement de la pointe. Désignez un ou deux référents internes capables de gérer les réglages avancés, diagnostiquer les anomalies simples et former les nouveaux arrivants. Organisez des sessions de recyclage semestrielles pour rappeler les bonnes pratiques et partager les retours d’expérience. Une équipe bien formée réduit les erreurs de marquage, améliore la cadence et allonge la durée de vie de la machine.

Maintenance, sécurité et retour sur investissement d’une machine à frapper MCP

Le coût global d’une machine à frapper MCP ne se limite pas à l’achat initial : maintenance préventive, consommables et formation influencent directement la rentabilité. Cette dernière partie vous aide à structurer un plan de maintenance simple et à suivre vos indicateurs de performance.

Quels entretiens préventifs planifier sur une machine à frapper MCP

Un contrôle visuel hebdomadaire de la pointe permet de détecter l’usure avant qu’elle n’affecte la qualité du marquage. Nettoyez régulièrement les guides linéaires et les zones de déplacement avec un chiffon sec pour éviter l’accumulation de poussières métalliques. Tous les six mois, vérifiez le serrage des fixations, l’état des câbles et la propreté des connecteurs électriques. Pour les machines pneumatiques, contrôlez la pression d’air, purgez le condensat du filtre et remplacez le lubrifiant selon les préconisations du constructeur. Tenez un carnet de maintenance où vous notez chaque intervention, chaque remplacement de pointe et chaque anomalie constatée. Ce suivi historique facilite l’anticipation des pannes et optimise la gestion de vos stocks de consommables.

Sécurité des opérateurs : comment sécuriser un poste avec machine à frapper

Même si la machine MCP présente moins de risques qu’une presse mécanique, le mouvement rapide de la pointe peut provoquer des pincements ou des projections de copeaux. Installez un carter de protection transparent autour de la zone de marquage, accessible uniquement après arrêt complet de la machine. Définissez des procédures claires pour la mise en place et le retrait des pièces : pédale de commande bimanuelle, interrupteur à clé pour les réglages, arrêt d’urgence accessible. Sensibilisez les opérateurs au port de lunettes de protection, surtout lors du marquage de matériaux friables. Affichez les consignes de sécurité à proximité du poste et organisez des rappels réguliers lors des briefings d’équipe. Une culture sécurité forte réduit les accidents et améliore la motivation des collaborateurs.

Comment calculer le retour sur investissement d’une machine à frapper MCP

Le ROI d’une machine à frapper MCP se mesure en comparant le coût d’acquisition (machine, logiciel, formation, installation) aux gains obtenus sur la traçabilité, la productivité et la qualité. Si vous sous-traitiez auparavant le marquage à 2 € par pièce et que vous marquez 5 000 pièces par an, vous économisez 10 000 € annuels. Ajoutez les gains indirects : réduction des rebuts grâce à une meilleure traçabilité, diminution des litiges clients, rapidité de réaction en cas de rappel produit. Intégrez également les coûts de maintenance (pointes, entretien préventif) et la formation continue des opérateurs. Sur une durée de vie de 10 ans, une machine MCP bien exploitée génère un ROI supérieur à 300 %, tout en renforçant votre autonomie et votre réactivité face aux évolutions réglementaires.

Investir dans une machine à frapper MCP, c’est choisir une technologie éprouvée pour garantir la traçabilité durable de vos pièces industrielles. Que vous privilégiez un modèle portable pour marquer des structures lourdes ou une machine de table pour des séries répétitives, l’essentiel est de bien définir vos besoins en amont, de former vos équipes et de structurer un plan de maintenance préventive. Avec ces bonnes pratiques, votre machine à frapper MCP deviendra un outil stratégique pour améliorer qualité, productivité et conformité réglementaire sur le long terme.

- Pain healthy : comment choisir un pain vraiment bon pour la santé - 15 février 2026

- Machine à frapper mcp : guide complet pour bien choisir et utiliser - 15 février 2026

- Gâteau au chocolat protéiné : recettes, astuces et bienfaits nutritionnels - 14 février 2026